1. Tipul și forma fibrei

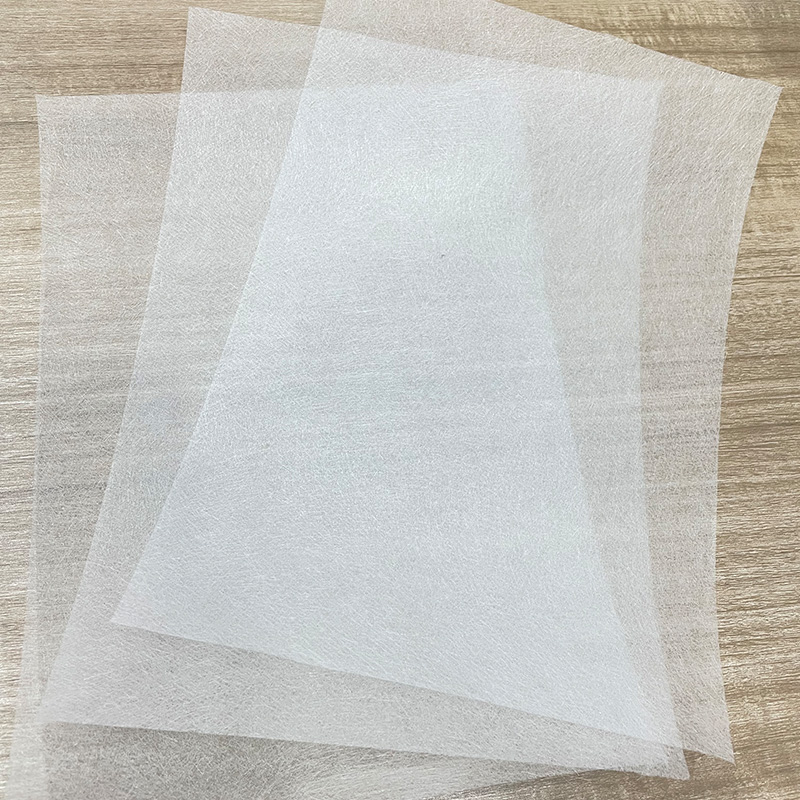

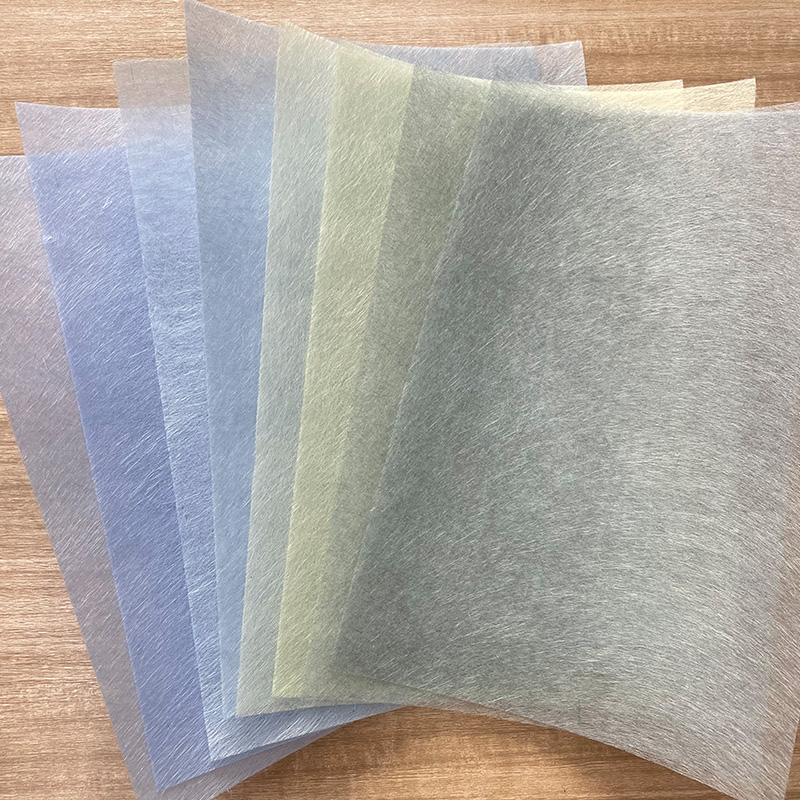

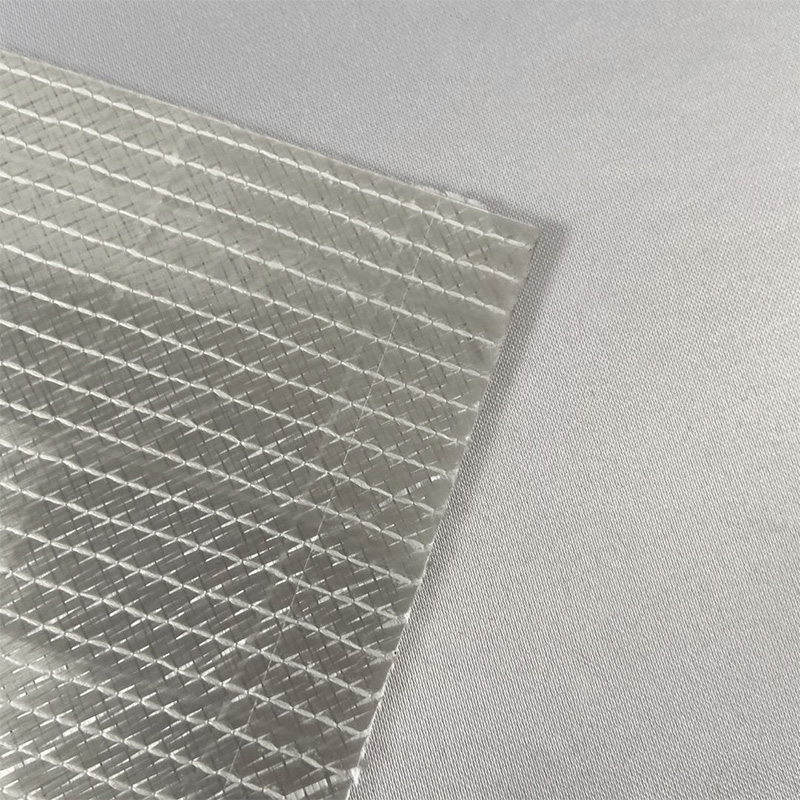

Voal de suprafață din fibră de sticlă:

Voal de suprafață din fibră de sticlă este un material din fibre de sticlă foarte fine. Diametrul fibrei sale este de obicei de 5 până la 10 microni, ceea ce este mult mai mic decât diametrul fibrelor de sticlă obișnuite. Aceste fibre fine de sticlă sunt prelucrate într-un strat subțire uniform printr-un proces de țesătură nețesă sau un proces de așezare cu aer. Datorită diametrului mic al fibrei, structura materialului Voal de suprafață este mai ușoară și mai subțire, iar distribuția fibrelor între straturi este mai laxă. Această structură permite Surfacing Veil să pătrundă rapid în timpul procesului de impregnare cu rășină, oferind o mai bună acoperire și consistență a suprafeței.

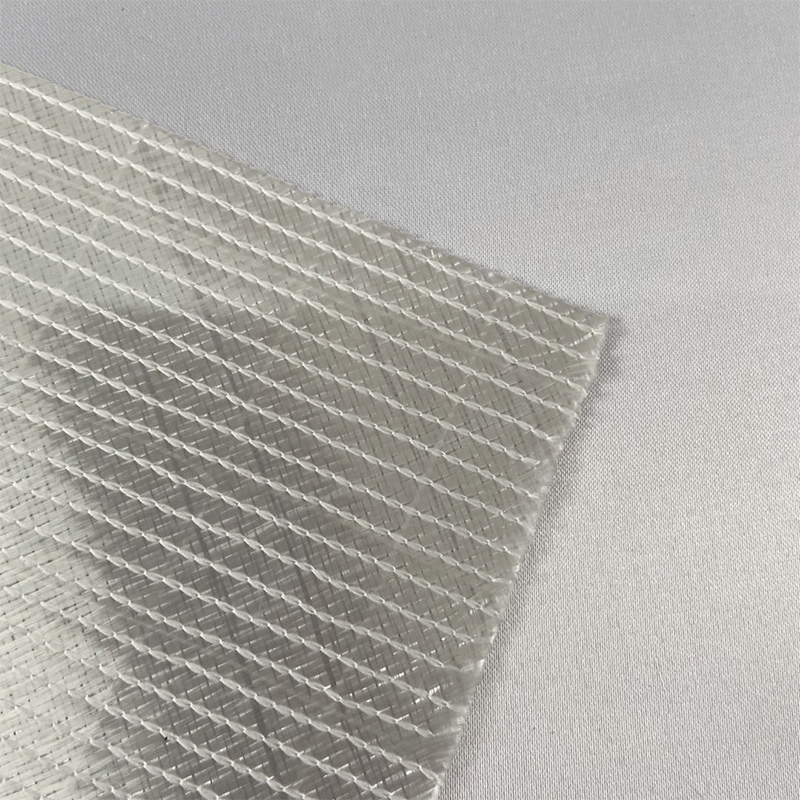

Fibră de sticlă obișnuită:

Fibra de sticlă obișnuită are un diametru mai mare, de obicei între 10 și 20 de microni. Poate fi prelucrat sub formă de fibre lungi sau fibre scurte, care joacă în principal un rol în întărirea structurii materialului. Fibrele de sticlă obișnuite sunt de obicei transformate în fibre lungi continue prin tehnologia de tragere în timpul procesului de producție. Aceste fibre lungi pot fi țesute în continuare în pânză, pâslă, benzi de pânză etc., sau pot fi suflate în fibre scurte. Deoarece fibra de sticlă obișnuită are un diametru mai gros al fibrei, are o rezistență mecanică mai mare și este potrivită pentru a oferi armare.

2. Aranjamentul fibrelor

Voal de suprafață din fibră de sticlă :

Aranjamentul fibrelor din Surfacing Veil este neregulat, de obicei împletit aleatoriu. Această structură uniformizează grosimea voalului de suprafață și poate forma un strat protector uniform pe suprafața materialului compozit. Datorită aranjamentului său de fibre libere, Surfacing Veil poate forma mai ușor o bună aderență cu suprafața materialului compozit după combinarea cu rășina, sporind astfel netezimea, rezistența la coroziune și rezistența la UV a stratului de suprafață compozit.

Fibră de sticlă obișnuită:

Fibra de sticlă obișnuită are o varietate de aranjamente de fibre, care pot fi direcționale (cum ar fi pânză sau țesătură din fibre unidirecționale) sau împletite aleatoriu (cum ar fi covorașul din fibră de sticlă). În materialele compozite, aranjarea fibrelor de sticlă este de obicei selectată în funcție de nevoile aplicației pentru a oferi rezistență și rigiditate în direcții diferite. Fibrele direcționate pot oferi o rezistență mai mare la tracțiune și rezistență la încovoiere, în timp ce fibrele împletite aleatoriu sunt mai potrivite pentru a oferi armare izotropă.

3. Grosimea și densitatea materialului

Voal de suprafață din fibră de sticlă:

Surfacing Voil este de obicei mai subțire, cu o grosime de 50 până la 150 g/m2. Structura sa în strat subțire înseamnă că este folosit în principal pentru a îmbunătăți suprafața, mai degrabă decât pentru a oferi suport structural. Datorită structurii sale subțiri și dense, Surfacing Veil poate forma eficient o peliculă de protecție pe suprafața materialului compozit, oferind o netezime suplimentară, rezistență la uzură și rezistență la coroziune, dar nu suportă sarcina principală a materialului compozit.

Fibră de sticlă obișnuită:

Fibra de sticlă obișnuită este de obicei mai groasă și mai densă decât Surfacing Veil. Grosimea acestuia poate fi ajustată în funcție de cerințele specifice aplicației, de obicei între 200 g/m2 și câteva kilograme/m2, sau chiar mai groase. Fibra de sticlă obișnuită joacă un rol de armare structurală în materialele compozite. Grosimea și densitatea sa sunt direct legate de rezistența și rigiditatea materialului compozit, în special de proprietățile de tracțiune, încovoiere și compresiune ale materialului compozit îmbunătățit.

4. Procesul de producție și formarea structurii

Voal de suprafață din fibră de sticlă:

Procesul de producție al Surfacing Veil adoptă, de obicei, tehnologia țesăturilor nețesute sau folosește un proces de așezare cu aer pentru a sufla fibrele și a le așeza uniform într-o plasă. Aceste fibre fine de sticlă sunt împletite împreună prin diferite metode de procesare pentru a forma o structură subțire a membranei. Acest proces asigură consistența și subțirea suprafeței Surfacing Veil, permițându-i să pătrundă rapid în rășină și să formeze un strat de suprafață uniform. Caracteristicile structurale ale Surfacing Veil îi permit să rămână ușor și să aibă o suprafață plană în timpul procesului de întărire a rășinii.

Fibră de sticlă obișnuită:

Procesul de producție al fibrei de sticlă obișnuită este relativ tradițional, iar sticla topită este de obicei trasă în fibre lungi prin tehnologia de tragere. Aceste fibre lungi pot fi transformate în diferite forme de produse din fibră de sticlă, cum ar fi țesături, pâsle, benzi de pânză etc. prin țesere, așezare sau rulare. Procesul său de producție subliniază rezistența și rigiditatea fibrei, astfel încât structura sa materială acordă mai multă atenție furnizării de întărire și sprijin.

5. Funcții și aplicații principale

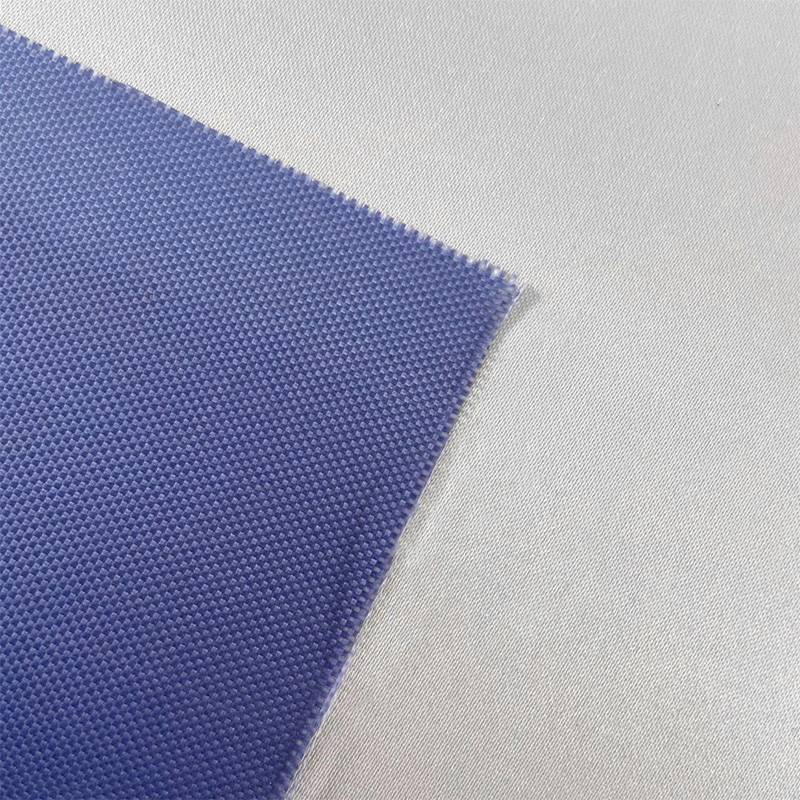

Voal de suprafață din fibră de sticlă:

Funcția principală a Surfacing Veil este de a oferi protecție și estetică a suprafeței materialelor compozite. Joacă un rol protector în stratul de suprafață al materialului compozit, ceea ce poate crește rezistența la coroziune, rezistența la UV, rezistența la umiditate și rezistența la eroziune chimică a materialului compozit. De asemenea, poate îmbunătăți netezimea materialului compozit, oferind produsului final un aspect mai bun. În plus, Surfacing Veil poate preveni în mod eficient pătrunderea rășinii și expunerea fibrei de sticlă, îmbunătățind astfel durabilitatea materialului compozit.

Fibră de sticlă obișnuită:

Funcția principală a fibrei de sticlă obișnuită este de a îmbunătăți proprietățile structurale ale materialelor compozite, în special pentru a oferi rezistență, rigiditate și durabilitate. Este utilizat pe scară largă la fabricarea părții structurale de bază a materialelor compozite, de obicei prin combinarea cu rășina pentru a forma un sistem de material compozit mai puternic. Fibra de sticlă obișnuită este utilizată pe scară largă în construcții, automobile, industria aerospațială și în alte domenii și își asumă sarcina principală de a îmbunătăți rezistența și duritatea materialelor compozite.