Pâslă uscată / Pâslă groasă din fibră de sticlă furnizor

Procesul de producție uscată a covorașului cu șuvițe tăiate este de a tăia mai întâi materiile prime în fibre scurte prin lame rotative de mare viteză, apoi împingeți aceste fibre scurte pe centura de plasă pentru a forma un strat. Apoi, prin aplicarea de presiune și căldură, fibrele sunt topite împreună pentru a forma o pâslă.

-

300 g Pâslă pentru cusături din fibră de sticlă Pâslă tricotată

Vezi mai mult

300 g Pâslă pentru cusături din fibră de sticlă Pâslă tricotată

Vezi mai mult

-

450g Fibră de sticlă Cusătură Pâslă Pâslă tricotată

Vezi mai mult

450g Fibră de sticlă Cusătură Pâslă Pâslă tricotată

Vezi mai mult

-

Fibră de sticlă 150g-500g Pâslă izolatoare personalizată

Vezi mai mult

Fibră de sticlă 150g-500g Pâslă izolatoare personalizată

Vezi mai mult

-

1200g pâslă compozită tricotată fin/pânză multi-axială ±45°0°90° pentru energie eoliană

Vezi mai mult

1200g pâslă compozită tricotată fin/pânză multi-axială ±45°0°90° pentru energie eoliană

Vezi mai mult

-

Pânză multi-axială din pâslă compozită tricotată fină de 900 g pentru turbine eoliene

Vezi mai mult

Pânză multi-axială din pâslă compozită tricotată fină de 900 g pentru turbine eoliene

Vezi mai mult

-

Pâslă compozită tricotată fin unidirecțională de 450 g pentru pultruziunea energiei eoliene

Vezi mai mult

Pâslă compozită tricotată fin unidirecțională de 450 g pentru pultruziunea energiei eoliene

Vezi mai mult

-

Pâslă compozită din țesătură Chevron 1050 g

Vezi mai mult

Pâslă compozită din țesătură Chevron 1050 g

Vezi mai mult

-

860g PP Sandwich Pâslă 380+180+300 Special pentru calea ferată de mare viteză

Vezi mai mult

860g PP Sandwich Pâslă 380+180+300 Special pentru calea ferată de mare viteză

Vezi mai mult

-

900 g pâslă compozită pentru tricotat fin Multi-axial ±45° Pânză Energie eoliană scop special

Vezi mai mult

900 g pâslă compozită pentru tricotat fin Multi-axial ±45° Pânză Energie eoliană scop special

Vezi mai mult

-

900 g pânză multi-axială compozită de tricotat fină 0°90° Energie eoliană scop special

Vezi mai mult

900 g pânză multi-axială compozită de tricotat fină 0°90° Energie eoliană scop special

Vezi mai mult

-

exista R&D/Personalizare Compania are două „Zeyusen R&D Center” și „New Product Development Center” pentru a efectua cercetări și dezvoltare speciale pe baza nevoilor prezentate de clienți. Am acumulat 7 ani de experiență în producție în industria materialelor, iar personalul profesionist și tehnic diferit al companiei reprezintă 10% din numărul total de angajați. și bazându-ne pe centre profesionale de cercetare și dezvoltare și echipe tehnice, am stabilit un sistem de cercetare și dezvoltare eficient și fiabil, care poate răspunde rapid producției și livrării diferitelor nevoi.

exista R&D/Personalizare Compania are două „Zeyusen R&D Center” și „New Product Development Center” pentru a efectua cercetări și dezvoltare speciale pe baza nevoilor prezentate de clienți. Am acumulat 7 ani de experiență în producție în industria materialelor, iar personalul profesionist și tehnic diferit al companiei reprezintă 10% din numărul total de angajați. și bazându-ne pe centre profesionale de cercetare și dezvoltare și echipe tehnice, am stabilit un sistem de cercetare și dezvoltare eficient și fiabil, care poate răspunde rapid producției și livrării diferitelor nevoi.

-

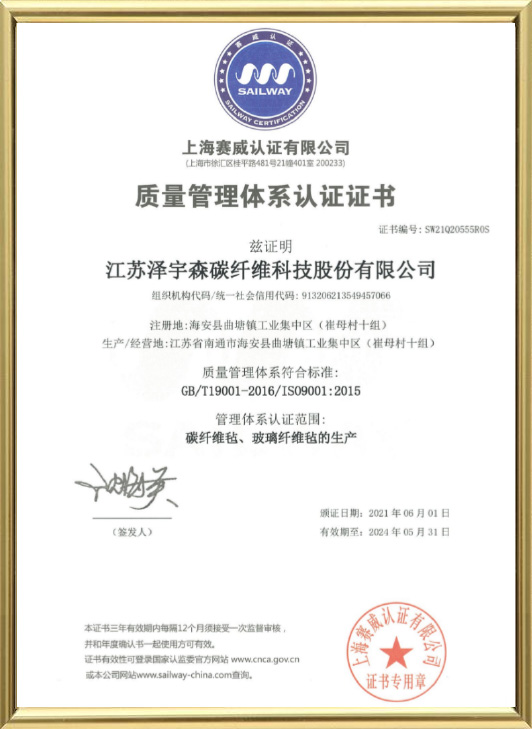

exista Control de calitate Avem un set complet de echipamente de testare și personal instruit profesionist al departamentului de calitate în fabrică pentru a depana și testa în mod independent produsele în timpul procesului de producție. Toate produsele sunt strict în conformitate cu sistemul de management al calității ISO9001, sistemul de management de mediu ISO14001 și sistemul de management al sănătății și securității în muncă ISO45001. Solicitare organizare productie.

exista Control de calitate Avem un set complet de echipamente de testare și personal instruit profesionist al departamentului de calitate în fabrică pentru a depana și testa în mod independent produsele în timpul procesului de producție. Toate produsele sunt strict în conformitate cu sistemul de management al calității ISO9001, sistemul de management de mediu ISO14001 și sistemul de management al sănătății și securității în muncă ISO45001. Solicitare organizare productie.

-

exista Fiabilitate și diversificare Categoriile noastre de produse sunt bogate, inclusiv pâslă din fibră de carbon, serie din pâslă din fibră de sticlă, pâslă subțire din fibră de sticlă, sandviș din fibră de sticlă, țesătură din fibră de sticlă, fire din fibră de carbon, pânză din fibră de carbon etc. Folosim metoda umedă, metoda uscată, țesut și alte produse pentru a ne asigura fiabile și diversificate și multiple noi procese de turnare etc., produsele au avantaje semnificative, cum ar fi performanța fiabilă și aplicarea largă. Acestea pot satisface nevoile clienților pentru diferite tipuri de aplicații din fibră de sticlă și fibră de carbon și sunt bine primite de piață.

exista Fiabilitate și diversificare Categoriile noastre de produse sunt bogate, inclusiv pâslă din fibră de carbon, serie din pâslă din fibră de sticlă, pâslă subțire din fibră de sticlă, sandviș din fibră de sticlă, țesătură din fibră de sticlă, fire din fibră de carbon, pânză din fibră de carbon etc. Folosim metoda umedă, metoda uscată, țesut și alte produse pentru a ne asigura fiabile și diversificate și multiple noi procese de turnare etc., produsele au avantaje semnificative, cum ar fi performanța fiabilă și aplicarea largă. Acestea pot satisface nevoile clienților pentru diferite tipuri de aplicații din fibră de sticlă și fibră de carbon și sunt bine primite de piață.

-

exista Serviciu de consultanta Oferim ingineri obișnuiți din departamentul tehnic pentru a învăța și a instrui diferite procese de turnare. În plus, suntem capabili să oferim clienților servicii de consultanță de proces și soluții legate de produs.

exista Serviciu de consultanta Oferim ingineri obișnuiți din departamentul tehnic pentru a învăța și a instrui diferite procese de turnare. În plus, suntem capabili să oferim clienților servicii de consultanță de proces și soluții legate de produs.

-

exista Livrare rapidă Ne aflăm într-o locație geografică, suntem la 240 de kilometri distanță de portul Shanghai, iar exportul este foarte convenabil.

exista Livrare rapidă Ne aflăm într-o locație geografică, suntem la 240 de kilometri distanță de portul Shanghai, iar exportul este foarte convenabil.

-

R&D/Personalizare Compania are două „Zeyusen R&D Center” și „New Product Development Center” pentru a efectua cercetări și dezvoltare speciale pe baza nevoilor prezentate de clienți. Am acumulat 7 ani de experiență în producție în industria materialelor, iar personalul profesionist și tehnic diferit al companiei reprezintă 10% din numărul total de angajați. și bazându-ne pe centre profesionale de cercetare și dezvoltare și echipe tehnice, am stabilit un sistem de cercetare și dezvoltare eficient și fiabil, care poate răspunde rapid producției și livrării diferitelor nevoi.

R&D/Personalizare Compania are două „Zeyusen R&D Center” și „New Product Development Center” pentru a efectua cercetări și dezvoltare speciale pe baza nevoilor prezentate de clienți. Am acumulat 7 ani de experiență în producție în industria materialelor, iar personalul profesionist și tehnic diferit al companiei reprezintă 10% din numărul total de angajați. și bazându-ne pe centre profesionale de cercetare și dezvoltare și echipe tehnice, am stabilit un sistem de cercetare și dezvoltare eficient și fiabil, care poate răspunde rapid producției și livrării diferitelor nevoi.

-

Control de calitate Avem un set complet de echipamente de testare și personal instruit profesionist al departamentului de calitate în fabrică pentru a depana și testa în mod independent produsele în timpul procesului de producție. Toate produsele sunt strict în conformitate cu sistemul de management al calității ISO9001, sistemul de management de mediu ISO14001 și sistemul de management al sănătății și securității în muncă ISO45001. Solicitare organizare productie.

Control de calitate Avem un set complet de echipamente de testare și personal instruit profesionist al departamentului de calitate în fabrică pentru a depana și testa în mod independent produsele în timpul procesului de producție. Toate produsele sunt strict în conformitate cu sistemul de management al calității ISO9001, sistemul de management de mediu ISO14001 și sistemul de management al sănătății și securității în muncă ISO45001. Solicitare organizare productie.

-

Fiabilitate și diversificare Categoriile noastre de produse sunt bogate, inclusiv pâslă din fibră de carbon, serie din pâslă din fibră de sticlă, pâslă subțire din fibră de sticlă, sandviș din fibră de sticlă, țesătură din fibră de sticlă, fire din fibră de carbon, pânză din fibră de carbon etc. Folosim metoda umedă, metoda uscată, țesut și alte produse pentru a ne asigura fiabile și diversificate și multiple noi procese de turnare etc., produsele au avantaje semnificative, cum ar fi performanța fiabilă și aplicarea largă. Acestea pot satisface nevoile clienților pentru diferite tipuri de aplicații din fibră de sticlă și fibră de carbon și sunt bine primite de piață.

Fiabilitate și diversificare Categoriile noastre de produse sunt bogate, inclusiv pâslă din fibră de carbon, serie din pâslă din fibră de sticlă, pâslă subțire din fibră de sticlă, sandviș din fibră de sticlă, țesătură din fibră de sticlă, fire din fibră de carbon, pânză din fibră de carbon etc. Folosim metoda umedă, metoda uscată, țesut și alte produse pentru a ne asigura fiabile și diversificate și multiple noi procese de turnare etc., produsele au avantaje semnificative, cum ar fi performanța fiabilă și aplicarea largă. Acestea pot satisface nevoile clienților pentru diferite tipuri de aplicații din fibră de sticlă și fibră de carbon și sunt bine primite de piață.

-

Serviciu de consultanta Oferim ingineri obișnuiți din departamentul tehnic pentru a învăța și a instrui diferite procese de turnare. În plus, suntem capabili să oferim clienților servicii de consultanță de proces și soluții legate de produs.

Serviciu de consultanta Oferim ingineri obișnuiți din departamentul tehnic pentru a învăța și a instrui diferite procese de turnare. În plus, suntem capabili să oferim clienților servicii de consultanță de proces și soluții legate de produs.

-

Livrare rapidă Ne aflăm într-o locație geografică, suntem la 240 de kilometri distanță de portul Shanghai, iar exportul este foarte convenabil.

Livrare rapidă Ne aflăm într-o locație geografică, suntem la 240 de kilometri distanță de portul Shanghai, iar exportul este foarte convenabil.

-

Cât de rezistentă este pânza din fibră de carbon în condiții extreme?

Introducere Pânză din fibră de carbon devine rapid unul dintre materialele căutate în diverse industrii dator...

citeşte mai mult -

Cum să alegi covorașul potrivit din fibră de sticlă pentru proiectul tău?

Atunci când lucrați la un proiect care necesită materiale puternice, durabile și rezistente la căldură, selectați cel potrivit co...

citeşte mai mult -

Funcțiile cheie ale voalului de suprafață din fibră de sticlă în materiale compozite

În ultimii ani, materialele compozite au câștigat o tracțiune semnificativă într-o gamă largă de industrii datorită raportului lor impres...

citeşte mai mult -

Șuviță tocată vs. filament continuu: tipuri de covorașe din fibră de sticlă explicate

Covoraș din fibră de sticlă Sunt un element de bază în diverse industrii, servind ca componente critice în aplicații, de la ...

citeşte mai mult -

Voal de suprafață din fibră de sticlă vs. Mat din fibră de sticlă: Care este diferența?

În fabricarea compozitelor, materialele de construcție și sistemele de izolare industrială, armăturile pe bază de fibră de sticlă joacă u...

citeşte mai mult

Care sunt tehnicile și procesele comune utilizate în producția Dry Laid Felt?

Atunci când se fabrică pâslă uscată, tehnicile și procedurile comune includ:

1. **Procesul de așezare uscată**: Procedura de producție a pâslăi uscate de așezare folosește în special generarea de formare uscată. În această abordare, fibrele sunt răspândite pe o suprafață folosind aerul care merge cu fluxul sau presiunea mecanică, apoi compactate și încălzite pentru a forma o formă uniformă, asemănătoare cu pâslă.

2. **Amestecarea și pretratarea fibrelor**: Înainte de a fabrica pâslă uscată, fibrele doresc de obicei să fie amestecate și pretratate pentru a asigura dispersia și orientarea lor corespunzătoare. Aceasta poate conține, de asemenea, stabilirea, curățarea, amestecarea, întărirea sau diferite etape de prelucrare a fibrei pentru a obține casele și caracteristicile preferate ale fibrei.

3. **Stratificarea rețelei**: Fibrele sunt de obicei aranjate într-o manieră stratificată pentru a forma structura inițială a pâslă uscată. Acest lucru poate fi terminat prin împrăștierea fibrelor în mod continuu sau intermitent într-o aeronavă prin mașini sau flux de aer și apoi stivuirea straturilor.

4. **Compact și încălzire**: Odată ce fibrele sunt organizate pe structura dorită, ele sunt în mod normal compactate și încălzite. Acest lucru facilitează legarea colectivă a fibrelor, crescând puterea și stabilitatea pâslei. Compactarea se realizează în mod normal cu ajutorul rolelor de presiune sau mașinilor de gofrat, în timp ce încălzirea se poate face prin aer cald sau urgent cald.

5. **Postă procesare și procesare**: După fabricarea pâslăi uscate, pot fi necesare pași de procesare și procesare pentru a îndeplini cerințele unice ale produsului. Aceasta poate include, de asemenea, feliere, acoperire, căldură urgentă, ștanțare, perforare, vopsire sau alte remedii personalizate.

Care sunt parametrii cheie în aspectul produsului și tehnica de producție pentru pâslă groasă din fibră de sticlă?

Iată câțiva parametri cheie de-a lungul procesului de proiectare și fabricare a produsului din pâslă groasă din fibră de sticlă:

1. **Tipul și lungimea fibrei**: Selectarea celui mai bun tip și perioada de fibră de sticlă este esențială pentru performanța generală a produsului final. Fibrele lungi oferă energie și durabilitate mai bune, în același timp, tipurile extraordinare de fibre pot avea un efect asupra moliciunii, densității și rezistenței chimice a pâslei.

2. **Densitatea fibrelor**: Densitatea fibrelor determină grosimea și calitatea pâslei. Ajustarea densității fibrelor poate avea un efect asupra moliciunii, durității, performanței de izolare termică și a locuințelor acustice ale pâslei.

3. **Conținut și tip de rășină**: Rășina este utilizată pentru tratarea fibrei de sticlă și pentru a oferi suport structural și întărire. Cantitatea și tipul de rășină influențează rezistența, rezistența la căldură, rezistența la coroziune și moliciunea pâslei.

4. **Condiții de compactare și încălzire**: În timpul metodei de fabricație, condițiile de compactare și încălzire sunt importante pentru formarea unei forme uniforme și puternice de pâslă. Stresul, temperatura și timpul adecvate asigură performanța plăcută și generală a pâslei.

5. **Proces de post-procesare**: abordări de post-procesare care includ feliere, acoperire, presare la cald, gofrare și așa mai departe. Sunt, de asemenea, esențiale pentru performanța generală și aspectul produselor personalizate.

6. **Dimensiune și formă**: Determinarea mărimii și formei pâslei groase din fibră de sticlă este un aspect esențial de proiectare bazat în totalitate pe nevoile de renunțare la utilitate. Aceasta implică modificări ale grosimii, lățimii, lungimii și așa mai departe.

7. **Prietenosc mediu**: Având în vedere tendința de protecție a mediului și de dezvoltare durabilă, elementele constând în selecția substanțelor chimice, consumul de energie și eliminarea deșeurilor pe durata procesului de producție sunt, de asemenea, parametri vitali.