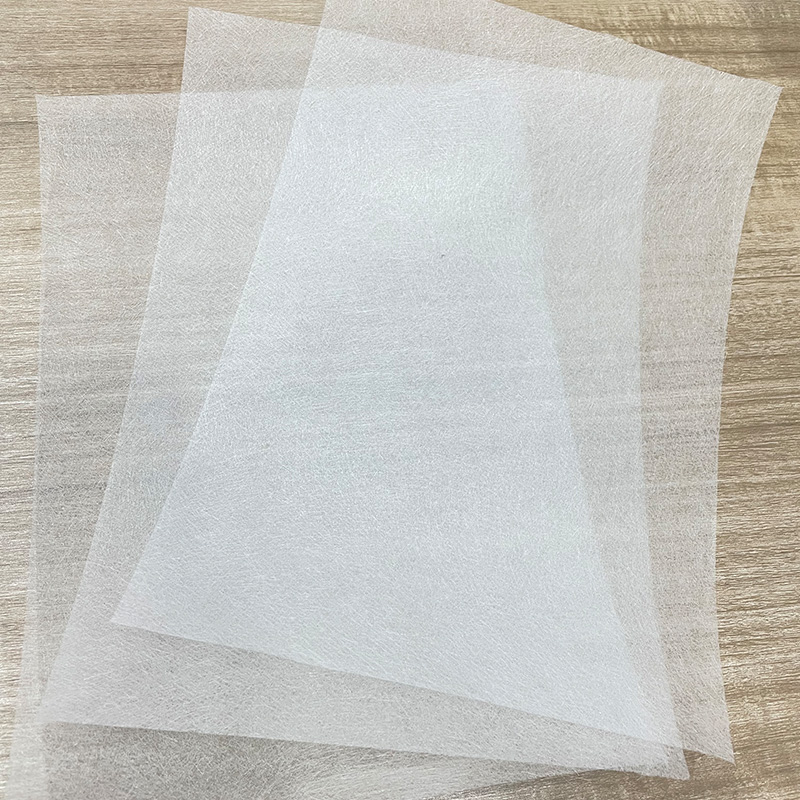

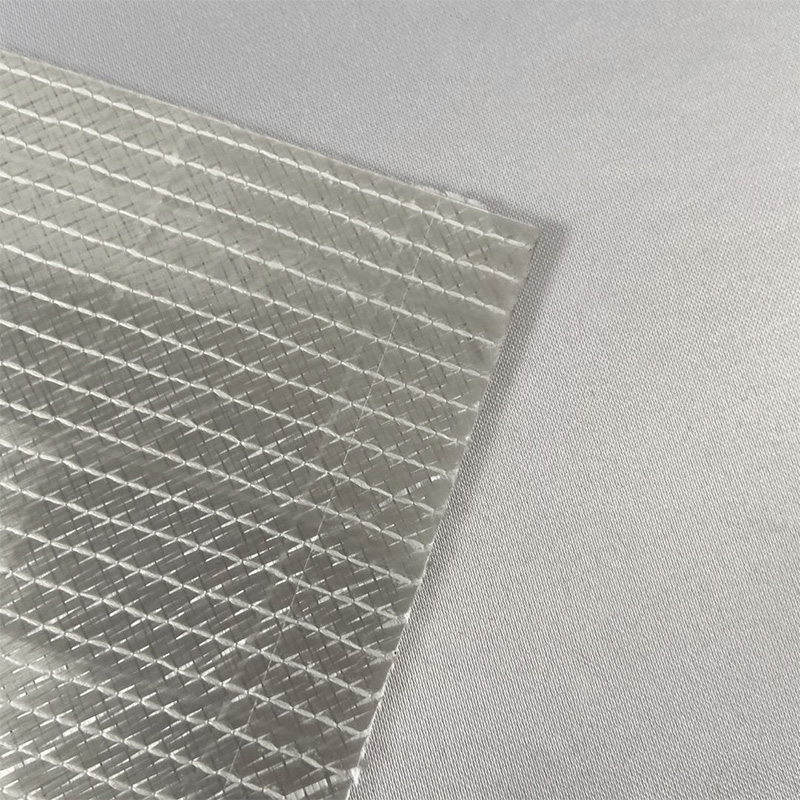

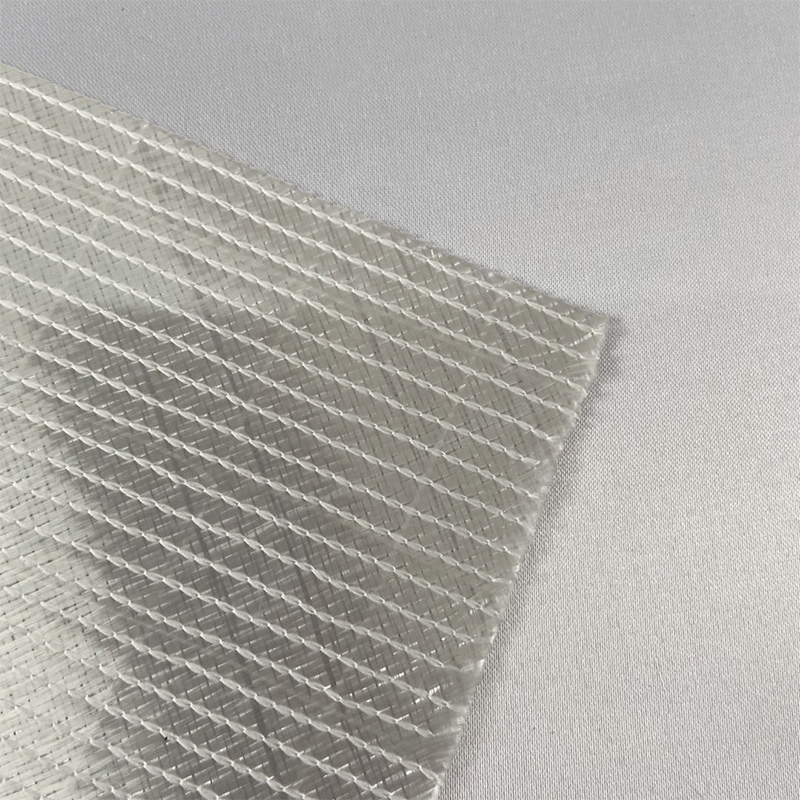

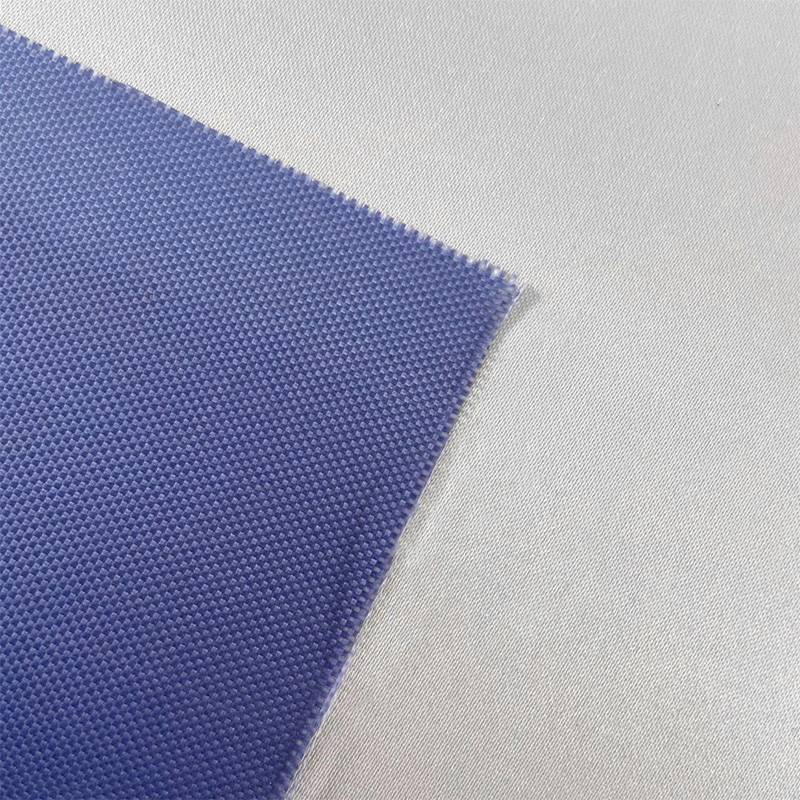

Ca material de armare de bază în industria materialelor compozite, covoraș din fibră de sticlă joacă un rol crucial în componentele auto, materialele de construcție, țevile FRP, sistemele de izolație, mediile de filtrare și diverse compozite structurale. Odată cu trecerea cererii către materiale globale ușoare, rezistente la coroziune și de înaltă performanță, procesele de fabricație, formulările materialelor și standardele de calitate ale covorașelor din fibră de sticlă continuă să evolueze.

Materii primești în fabricarea covorelor din fibră de sticlă

Performa unui covor din fibră de sticlă este în mare măsură determinată de compoziția sticlei, diametrul fibrei și tipul de liant utilizat pentru a forma structura covorașului. Acești trei factori influențează rezistența, compatibilitatea rășinii, consistența grosimii și durabilitatea pe termen lung.

Com sticlei

Majoritatea covorașelor din fibră de sticlă sunt fabricate amestecuri de sticlă pe bază de silicați, cu SiO₂ formând structura rețelei primare. Com este ajustată oxizi precum Al23, CaO, MgO și Na20 pentru a optimiza stabilitatea chimică, vâscozitatea topiturii și comportamentul de formare a fibrelor. Tipurile comune includ:

- E-sticlă : Puternic, izolant electric și utilizat pe scară largă în aplicațiile generale compozite.

- C-sticlă : Rezistență superioară la coroziune chimică; potrivit pentru medii expuse la acizi sau alcaline.

- sticla AR : Proiectat pentru o rezistență sporită la alcali, adesea folosit în sistemele de armare pe bază de ciment.

Diametrul fibrei

Fibrele de sticlă folosite pentru covorașe variază de obicei între 7 și 16 μm în diametru. Fibrele mai fine îmbunătățesc dispersia, umezirea rășinii și calitatea suprafeței, în timp ce fibrele mai grosiere sunt acolo unde sunt necesare rezistențe și rigiditate mai mari la tracțiune. Alegerea finală depinde de aplicația țintă și de cerințele mecanice ale produsului final.

Sistem de legare

Liantul acționează ca lipici structural al covorașului din fibră de sticlă, liind fibre între ele și determinând flexibilitatea, coeziunea internă și stabilitatea dimensională.

Tipurile tipice de lianți includ:

- Lianti pentru pulbere: Întărire rapidă și potrivite pentru producția de volum mare.

- Lianți în emulsie: O uniformitate excelentă, moliciune bună și proprietăți mecanice stabile.

- Lianti termoplastici: Cu emisii reduse, prietene cu mediul și utilizarea din ce mai mult acolo unde sustenabilitatea este prioritară.

Formularea liantului afectează în mod direct eficiența prelucrării și compatibilitatea cu procesele din aval de fabricare a compozitelor.

Procese de fabricație a covorașelor din fibră de sticlă

Covorașele din fibră de sticlă sunt produse în principalele două metode: procesul de așezare umedă și procesul de așezare uscată. Fiecare proces oferă avantaje distincte în controlul grosimii, uniformitatea structurală și caracteristicile mecanice.

Procesul Wet-Laid

Metoda umed-aid este utilizată pe scară largă pentru a produce covorașe cu uniformitate excepțională și precizie în strat subțire. În acest proces, fibrele sunt dispersate în apă și apoi depozitate într-o rețea controlată prin filtrare și deshidratare.

Tocarea fibrelor

Fibrele de sticlă continue sunt tăiate la lungimi de obicei între 6-50 mm. Lungimea selectată asigurări o dispersie adecvată și o performanță a covorașului.

Dispersia apei

Fibrele tocate se amestecă uniform în apă. Uneori se adaugă agenție de dispersie pentru a preveni aglomerarea fibrelor și pentru a promova o suspensie stabilă.

Formarea web

Suspensia de fiber curge printr-o sit de formare, unde apa se scurge și fibrele se așează într-un strat consistent, interconectat. Aceasta creează structura inițială a covorașului.

Aplicație de liant

Covorașul trece prin etapele de aplicare a liantului – fie prin pulverizare, fie prin impregnare – pentru a introduce agentul de lipire care stabilizează rețeaua de fibre.

Uscarea și întărirea

Covorașul se usucă și se întărește termic pentru a fixa liantul, stabilitatea integrității structurale finale și asigurând consistența dimensională.

Covorașele din fibră de sticlă umed sunt preferate pentru produsele care necesită un aspect rafinat al suprafeței, profile subțiri și o distribuție precisă a rășinii.

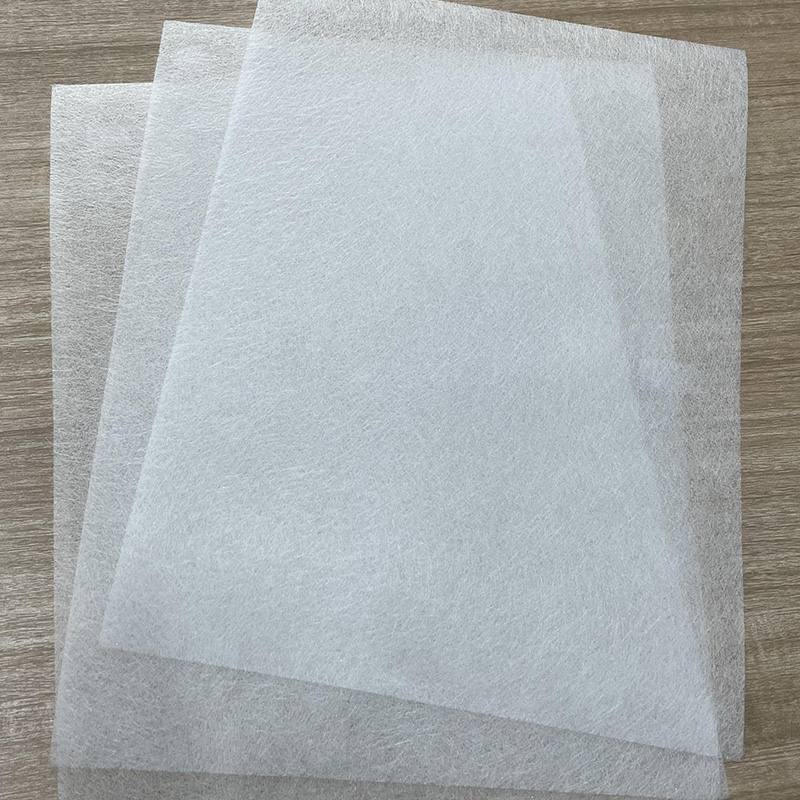

Procesul de așezare uscată

Procesul de așezare uscată este potrivit pentru covoarele care necesită rezistență mai mare la tracțiune, secțiuni transversale mai groase și producție continuă în volum mare. Nu se bazează pe dispersia apei, ci utilizând în schimbarea aerului sau împrăștierea mecanică pentru a forma panza.

Pașii tipici de așezare uscată includ:

- Deschiderea fibrei: Fibrele sunt slăbite și individualizate pentru a se pregăti pentru o distribuție uniformă.

- Formare web: Fluxul de aer sau amestecarea mecanică distribuie fibrele într-o structură stratificată.

- Aplicație de liant: Pânză este lipită prin aplicarea prin pulverizare sau prin scufundare a lianților.

- Încărcare termică: Încălzirea controlată solidifică liantul și stabilizează covorașul.

Covorașele așezate uscate sunt pe scară largă în panouri compozite, componente de izolație și laminate structurale unde sunt necesare rezistență și rigiditate.

Indicatori cheie de performanță ai covorașelor din fibră de sticlă

Evaluarea din industrie a covorașelor din fibră de sticlă pune accent pe parametrii performanței mecanice, fizice, termice și chimice. Acești indicatori determină adecvarea pentru diferite sisteme compozite, medii de procesare și condiții de utilizare finală.

Indicatori comuni de performanță ai covorașelor din fibră de sticlă

| categorie | Indicatori tipici | Semnificare |

|---|---|---|

| fizică | Masa pe unitate de suprafață, grosime, conținut de liant | Afectează uniformitatea mat, absorbția rășinii și stabilitatea laminatului |

| mecanic | Rezistență la tracțiune, rezistență la rupere, alungire la rupere | Determină fiabilitatea în timpul procesării și durabilitatea pe termen lung |

| chimică | Rezistență la acizi/alcali, conținut solubil în apă | Esențial pentru medii corozive și aplicații de filtrare |

| termică | stabilitate termică, punct de înmuiere, stabilitate dimensională | Influențează performanța în compozite polimerizate la căldură |

| Suprafata | Dispersia fibrelor, uniformitatea suprafeței | Afectează aderența, netezimea laminatului și finisarea suprafeței |

Aceste repere de performanță ajută la asigurarea unei calități consistente și a unui comportament previzibil în fabricarea din aval.

Standarde din industrie pentru produse de covor din fibră de sticlă

Standardele internaționale pentru covorașele din fibră de sticlă variază ușor de la o regiune la alta, dar în general se bazează pe consistența materialului, fiabilitatea mecanică și respectarea mediului.

Standarde de consistență a materialelor

Aceste standarde reglementează:

- Uniformitatea grosimii

- Variații de masă pe unitate de suprafață

- Uniformitatea distribuției liantului

Consecvența este esențială pentru liniile de producție automată și structurale laminate care necesită măsuri precise de armare.

Cerințe de performanță mecanică

Standardele de performanță mecanică asigură că covorașele păstrează integritatea în timpul manipulării și prelucrării. Cerințele includ:

- Valori minime de rezistență la tracțiune

- Praguri de rezistență la rupere definite

- Criterii de reținere îndoiți și flexibili

Astfel de metrici susțin performanța fiabilă în condiții de tensiune, presiune sau solicitări repetate în timpul fabricării compozitelor.

Standarde de proprietate termică

Standardele termice evaluează:

- Stabilitate dimensională la temperatură ridicată

- Forța reziduală după îmbătrânirea termică

- Comportament de înmuiere sub sarcini termice

Aceste cerințe sunt deosebit de importante pentru aplicațiile care implică întărire la cald, rășini termorigide și laminate structurale.

Conformitatea mediului

Standardele de mediu acoperă:

- Cerințe de emisii scăzute

- Restricțiuni privind aditivii periculoși

- Orientări privind materialele durabile

Pe măsură ce industriile globale se îndreaptă către o producție mai ecologică, lianții cu conținut scăzut de COV și selecții de materiale responsabile pentru mediu devin din ce mai populare.

Concluzie

Fabricarea covorașelor din fibră de sticlă implicată o formulare precisă, procesare controlate a fibrelor și tehnici riguroase de legare termică. De la compoziția sticlei până la selecția liantului și condițiile de întărire, fiecare pas este esențial pentru a asigura funcționalitatea produsului și fiabilitatea pe termen lung.

Întrebări frecvente

1. Pentru ce este folosit un covoraș din fibră de sticlă?

Este folosit în mod obișnuit pentru armarea materialelor compozite în aplicații precum panouri de construcții, țevi FRP, componente auto, straturi de izolare și medii de filtrare.

2. Care sunt avantajele utilizării unui covor de fibră de sticlă în structura compozită?

Oferă armătură ușoară, rezistență la coroziune, proprietăți mecanice puternice, stabilitate termică și compatibilitate bună cu rășină.

3. Cum diferă covorasele din fibră de sticlă uscate și umede?

Covorașele umed oferă uniformitate și precizie în strat subțire, în timp ce covorașele uscate oferă posibilitatea mai mare, intervale mai mari de grosimi și potrivire pentru producție continuă.

4. Cum se evaluează calitatea unui covor din fibră de sticlă?

Calitatea este evaluată prin indicatori precum rezistența la tracțiune, masa pe unitate de suprafață, abaterea grosimii, rezistența chimică, stabilitatea termică și uniformitatea suprafeței.

5. Ce sisteme de liant sunt folosite în mod obișnuit în covoarele din fibră de sticlă?

Lianții sub formă de pulbere, lianții în emulsie și termoplastici sunt utilizate pe scară largă în funcție de lian flexibilitate, cost, nevoile de procesare și cerințele de mediu.