De ce pâsla din fibră de carbon devine alegerea preferată pentru materialele de înaltă performanță în diverse domenii

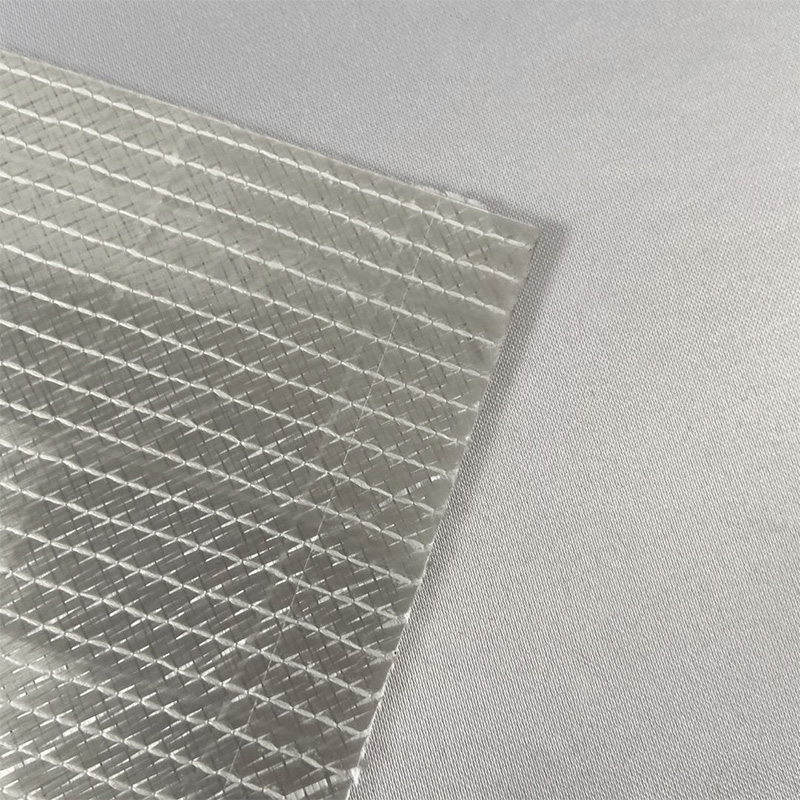

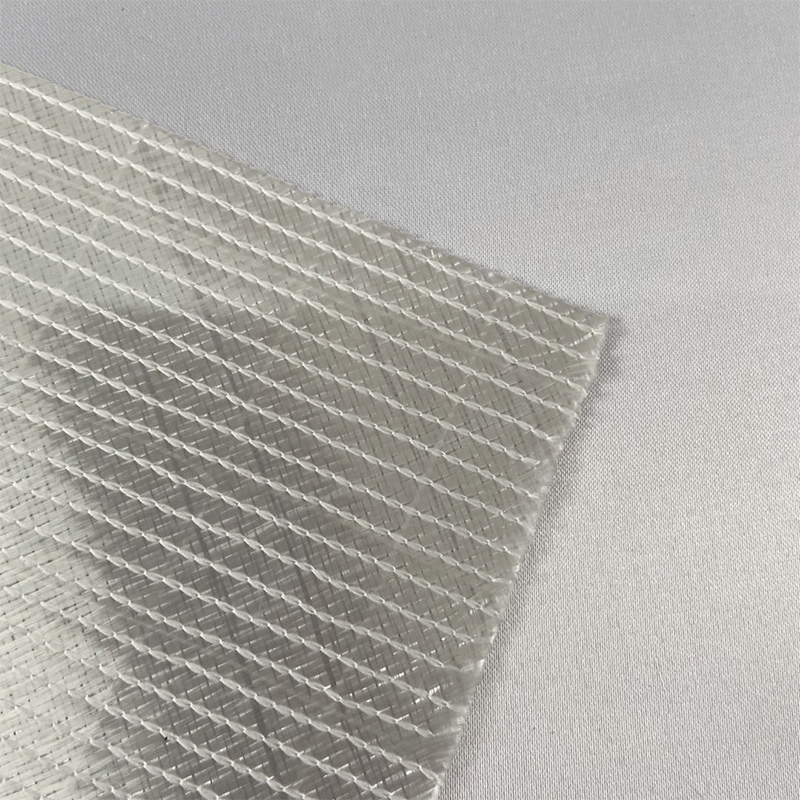

Pâslă din fibră de carbon , cu proprietățile sale compozite de greutate ușoară, rezistență la temperaturi ridicate și rezistență ridicată, a devenit o alternativă cheie la materialele tradiționale în protecția mediului, energie, aerospațială și alte domenii. Avantajele sale de bază provin din structura și compoziția sa unică: o rețea poroasă formată din fibre de carbon împletite dezordonat nu numai că păstrează rezistența ridicată a fibrelor de carbon în sine (rezistență la tracțiune de până la 3000MPa sau mai mult), dar posedă și o excelentă permeabilitate la aer și adsorbție datorită porozității sale (de obicei 40%-80%). În ceea ce privește greutatea, pâsla din fibră de carbon are o densitate de numai 1,6-2,0 g/cm³, mai puțin de un sfert din cea a oțelului, dar poate rezista la temperaturi de peste 2000℃, depășind cu mult limita de rezistență la căldură a materialelor metalice. Această caracteristică îl face potrivit pentru aplicații de filtrare la temperatură înaltă (cum ar fi tratarea gazelor de ardere în cuptorul industrial), unde poate tolera temperaturi ridicate ale gazelor de ardere în timp ce interceptează particulele prin structura sa poroasă. În sectorul energetic, atunci când este utilizat ca substrat pentru electrodul bateriei, poate satisface simultan nevoile de conductivitate și permeabilitatea electrolitului. În plus, pâslă din fibră de carbon prezintă o stabilitate chimică extrem de puternică și reacționează cu greu cu acizi sau alcalii, cu excepția câțiva oxidanți puternici, făcându-l potrivit pentru utilizare pe termen lung în medii corozive. În comparație cu materialele alternative, cum ar fi pâsla din fibră de sticlă, are o rezistență mai bună la oboseală și este mai puțin predispus la fragilizare și rupere după solicitări repetate, ocupând astfel o poziție de neînlocuit în aplicațiile de vârf care necesită atât performanță, cât și longevitate.

Testarea eficienței și aplicarea pâslei din fibră de carbon în filtrarea fumului la temperatură înaltă

În scenariile de filtrare a fumului la temperatură ridicată, cum ar fi cuptoarele industriale și incinerarea deșeurilor, eficiența filtrării și stabilitatea simțului fibrei de carbon trebuie verificate prin teste standardizate. O metodă de testare folosită în mod obișnuit este „experimentul de simulare a gazelor de ardere la temperatură înaltă”: fixați o probă de pâslă din fibră de carbon cu grosimea de 5-10 mm într-un dispozitiv de filtrare, introduceți gaze de ardere simulate care conțin particule cu un diametru de 0,1-10 μm (temperatura setată la 800-1200 ℃, măsurarea debitului/filtrare a particulelor 1,5- după și după filtrare) ore de filtrare continuă. Standardul calificat este că eficiența de filtrare pentru particulele mai mari de 0,3μm este ≥99%, iar creșterea rezistenței la filtrare nu depășește 30% din valoarea inițială. În aplicațiile practice, metodele de tratare trebuie selectate în funcție de compoziția gazelor de ardere: pentru gazele de ardere care conțin gaze acide (cum ar fi ceața de acid sulfuric), trebuie utilizat pâslă din fibră de carbon tratată cu silan pentru a spori rezistența la coroziune prin modificarea suprafeței; pentru scenariile care conțin particule uleioase, corpul din pâslă trebuie tratat cu un strat hidrofob pentru a evita blocarea porilor. În timpul instalării, pâsla din fibră de carbon trebuie transformată în saci de filtrare plisați pentru a crește zona de filtrare, reducând în același timp rezistența aerului, cu o distanță de 10-15 cm între sacii de filtrare pentru a asigura trecerea uniformă a gazelor de ardere. În timpul utilizării, curățarea cu suflare la temperatură înaltă (folosind aer comprimat de 200-300℃ pentru purjare inversă) trebuie efectuată la fiecare 3-6 luni pentru a îndepărta particulele atașate la suprafață și pentru a menține stabilitatea eficienței filtrării.

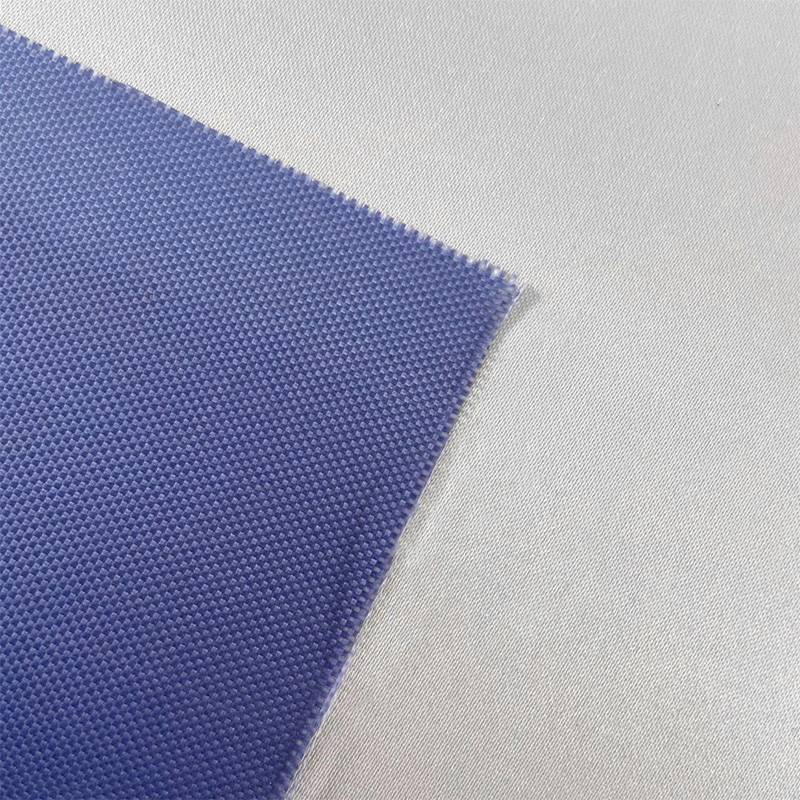

Analiza comparativă a rezistenței la coroziune între pâslă din fibră de carbon și pâslă din fibră de sticlă

Diferența de rezistență la coroziune dintre pâslă din fibră de carbon și pâslă din fibră de sticlă se reflectă în principal în stabilitatea chimică și adaptabilitatea mediului, iar selecția ar trebui să se bazeze pe caracteristicile medii ale scenariului de utilizare. În medii acide (cum ar fi tratarea apelor uzate industriale cu pH 2-4), pâsla din fibră de carbon prezintă avantaje semnificative: componenta sa principală este carbonul, care are o inerție chimică puternică. Când se află în contact pe termen lung cu acizi neoxidanți, cum ar fi acidul clorhidric și acidul sulfuric, rata de pierdere în greutate este mai mică de 1% pe an, în timp ce pâsla din fibră de sticlă (conținând dioxid de siliciu) va fi corodata de acid datorită legăturii siliciu-oxigen, cu o rată de pierdere în greutate de 5%-8% pe an, iar suprafața va prezenta murdare. În mediile alcaline (cum ar fi sistemele de desulfurare a gazelor de ardere cu pH 10-12), rezistența la coroziune a celor două este relativ similară, dar pâsla din fibră de carbon are o capacitate mai bună anti-fragilizare - pâsla din fibră de sticlă își va pierde treptat duritatea sub acțiunea pe termen lung a alcaline puternice și este predispusă la rupere sub forța externă, în timp ce rata de retenție a fibrei de carbon poate atinge mai mult de 80%. Pentru mediile care conțin fluoruri (cum ar fi tratarea gazelor reziduale în celulele electrolitice ale fabricii de aluminiu), toleranța pâslei din fibră de carbon este cu mult superioară celei a pâslei din fibră de sticlă, deoarece ionii de fluor vor reacționa cu siliciul din sticlă pentru a forma fluorură de siliciu gazoasă, ducând la degradarea materialului, în timp ce fibra de carbon nu reacţionează cu acesta. În plus, pâsla din fibră de carbon este greu afectată în solvenții organici (cum ar fi toluenul și acetona), în timp ce stratul de rășină din pâslă din fibră de sticlă poate fi dizolvat, rezultând o structură liberă.

Puncte cheie în tehnologia de prelucrare și tăiere pentru substraturi cu electrozi pentru baterii din pâslă din fibră de carbon

Atunci când se prelucrează fibră de carbon pâslă în substraturile electrozilor bateriei, precizia tăierii și tratamentul suprafeței afectează direct performanța electrodului, necesitând un control strict al detaliilor procesului. Înainte de tăiere, pâsla din fibră de carbon trebuie tratată în prealabil: așezați-l plat într-un mediu cu o temperatură de 20-25℃ și umiditate de 40%-60% timp de 24 de ore pentru a elimina stresul intern din material și pentru a evita deformarea după tăiere. Pentru tăiere trebuie utilizate mașini de tăiat cu laser, cu puterea laser setată la 50-80W și viteza de tăiere 50-100mm/s. Această metodă poate evita scurgerea fibrei de margine cauzată de tăierea mecanică și, în același timp, muchia de tăiere este topită instantaneu la temperatură ridicată pentru a forma o margine netedă și etanșă, reducând scurgerea impurităților din fibre în utilizarea ulterioară. Eroarea dimensiunii de tăiere trebuie controlată cu ± 0,1 mm, în special pentru substraturile utilizate în bateriile laminate. Abaterea excesivă a dimensiunii va duce la o aliniere slabă a electrozilor și va afecta eficiența încărcării-descărcării. După tăiere, este necesar un tratament de activare a suprafeței: înmuiați pâsla de carbon în soluție de acid azotic 5%-10%, tratați-o la 60 ℃ timp de 2 ore, scoateți-o și clătiți-o cu apă deionizată până la neutru. După uscare, numărul de grupări hidroxil de suprafață poate fi crescut cu mai mult de 30%, sporind forța de legătură cu materialele active ale electrodului. Substratul tratat trebuie acoperit cu electrozi în decurs de 48 de ore pentru a evita degradarea activității de suprafață din cauza expunerii pe termen lung.

Legea de influență a grosimii stratului de izolație din pâslă din fibră de carbon asupra efectului de izolare termică

Când pâsla din fibră de carbon este utilizată ca strat de izolație al echipamentelor de înaltă temperatură, relația dintre grosimea acestuia și efectul de izolare termică este neliniară și trebuie proiectată științific în funcție de temperatura de lucru a echipamentului. În intervalul de la temperatura camerei până la 500℃, efectul de izolație termică se îmbunătățește semnificativ odată cu creșterea grosimii: atunci când grosimea crește de la 5 mm la 20 mm, conductibilitatea termică scade de la 0,05 W/(m·K) la 0,02W/(m·K), iar performanța izolației termice crește, deoarece traiectoria crește și grosimea de căldură crește stratul de aer static din pori împiedică transferul de căldură. Când temperatura depășește 800 ℃, influența grosimii asupra efectului de izolare termică slăbește - atunci când crește de la 20 mm la 30 mm, conductivitatea termică scade cu doar 5%-8%, deoarece radiația de căldură devine principalul mod de transfer de căldură la temperaturi ridicate, iar creșterea simplă a grosimii are un efect limitat asupra reducerii transferului de căldură prin radiație. În aplicațiile practice, structurile compozite trebuie selectate în funcție de temperatura de lucru: un singur strat de pâslă din fibră de carbon poate fi utilizat sub 500 ℃, cu o grosime de 10-15 mm; pentru 800-1200℃, este necesară o structură compozită de „strat reflectorizant din pâslă de carbon”, adică fiecare pâslă din fibră de carbon de 10 mm este asortată cu un strat reflectorizant din folie de aluminiu, care utilizează stratul reflectorizant pentru a bloca radiația de căldură. În acest moment, grosimea totală controlată la 20-25 mm poate obține efectul ideal, iar grosimea excesivă va crește sarcina echipamentului. În timpul instalării, este necesar să se asigure că stratul de izolație este fără sudură, cu o suprapunere de 5-10 mm la îmbinări și fixat cu cusături de fir rezistente la temperaturi înalte pentru a preveni pătrunderea aerului cald prin goluri.

Metode de implementare pentru creșterea rezistenței fibrei de carbon simțite prin tratament chimic

Pentru a spori rezistența fibrei de carbon resimțite prin tratament chimic, este necesar să se adopte un proces de impregnare-întărire pentru a întări structura generală, urmărind forța de legare slabă între fibrele sale. O metodă folosită în mod obișnuit este tratamentul de impregnare cu rășină: selectați rășina epoxidice rezistentă la temperaturi înalte (rezistență la temperatură ≥200℃), amestecați-o cu agent de întărire într-un raport de 10:1, adăugați o cantitate adecvată de acetonă pentru a dilua până la o vâscozitate de 500-800 mPa·s, scufundați-o complet în vid, scufundați-o în fibră de carbon și îndepărtați-o în vid. (-0,09MPa) timp de 30 de minute pentru a se asigura că rășina pătrunde complet în pori. Scoateți-l și strângeți-l cu o rolă pentru a controla conținutul de rășină la 30%-40% din greutatea resimțită (excesul va crește greutatea, în timp ce insuficientul va limita efectul de întărire), apoi preîntăriți-l într-un cuptor la 120 ℃ timp de 1 oră, apoi încălziți-l la 180 ℃ pentru întărire timp de 2 ore, astfel încât rețeaua tridimensională să formeze o structură tridimensională. fibre. După acest tratament, rezistența la tracțiune a pâslei din fibră de carbon poate fi crescută cu 50%-80%, iar rezistența la rupere este îmbunătățită mai semnificativ. Pentru scenarii care necesită o rezistență mai mare, se poate folosi tratamentul de modificare a nanotuburilor de carbon: înmuiați fibra de carbon simțită într-o dispersie de nanotuburi de carbon (concentrație 0,5%-1%), efectuați tratament cu ultrasunete timp de 30 de minute pentru a face ca nanotuburile de carbon să adere la suprafața fibrei, apoi carbonizați la 800 ℃ timp de 1 oră sub protecția gazului inert. Nanotuburile de carbon vor forma o structură de „punte” între fibre, îmbunătățind în continuare rezistența, păstrând în același timp rezistența la temperatură ridicată a materialului. Pâsla din fibră de carbon tratată trebuie să fie supusă unei încercări de rezistență pentru a se asigura că rezistența la tracțiune este ≥50MPa, îndeplinind cerințele structurale ale rulmentului.